Glasfiberarmerad betongbeklädnad kallas även GRC eller GFRC. Det har blivit mer och mer populärt val som ett arkitektoniskt finishmaterial. Människor betraktar beklädnad av glasfiberarmerad betong som en relativt ny typ av byggmaterial. Även om byggbranschen har använt det i över 50 år, blir det bara mer uppmärksamhet under 2000-talet. Glasfiberarmerad betongbeklädnad är mycket mångsidig och det är därför den blir populär bland arkitekter och specialister. På grund av dess höga elastiska egenskaper använder designers glasfiberarmerad betongbeklädnad i lösningar där motstånd mot spänningar är nödvändigt.

Beklädnadssystem i glasfiberarmerad betong kräver höga kvalitetsstandarder vid tillverkning och noggrann journalföring. Om du använder glasfiberarmerad betongbeklädnad eller paneler i dina projekt är det viktigt att anställa underleverantörer eller installationspersonal med erfarenhet av GFRC-beklädnad.

Vår tidigare artikel koncentrerade sig på de processer som mestadels utfördes utanför anläggningen. Det här inlägget kommer att fokusera på arbeten i samband med GFRC-beklädnadsinstallationen på plats.

Glasfiberarmerad betongbeklädnad kallas även GRC eller GFRC. Det har blivit mer och mer populärt val som ett arkitektoniskt finishmaterial. Människor betraktar beklädnad av glasfiberarmerad betong som en relativt ny typ av byggmaterial. Även om byggbranschen har använt det i över 50 år, blir det bara mer uppmärksamhet under 2000-talet. Glasfiberarmerad betongbeklädnad är mycket mångsidig och det är därför den blir populär bland arkitekter och specialister. På grund av dess höga elastiska egenskaper använder designers glasfiberarmerad betongbeklädnad i lösningar där motstånd mot spänningar är nödvändigt.

Beklädnadssystem i glasfiberarmerad betong kräver höga kvalitetsstandarder vid tillverkning och noggrann journalföring. Om du använder glasfiberarmerad betongbeklädnad eller paneler i dina projekt är det viktigt att anställa underleverantörer eller installationspersonal med erfarenhet av GFRC-beklädnad.

Vår tidigare artikel koncentrerade sig på de processer som mestadels utfördes utanför anläggningen. Det här inlägget kommer att fokusera på arbeten i samband med GFRC-beklädnadsinstallationen på plats.

Hur monterar man beklädnadspaneler av glasfiberarmerad betong?

Det är inte lätt att svara på en sådan fråga kortfattat. Varje projekt är olika och varje design är också olika. Det finns dock några vanliga delar som du kan tillämpa på olika GFRC-beklädnadsprojekt.

Innan du börjar med någon installation, se till att din design är verifierad mot överensstämmelse med projektspecifikationen och arkitektens krav. Det räcker inte att bara få designacceptans. Du bör också se till att du kan uppfylla alla testkriterier. Dessutom är det viktigt att kontrollera hur enkelt eller komplicerat det är att bygga GFRC-beklädnad enligt konstruktionen. För en sådan aktivitet kan du bygga en mock-up eller en prototyp.

Det är inte lätt att svara på en sådan fråga kortfattat. Varje projekt är olika och varje design är också olika. Det finns dock några vanliga delar som du kan tillämpa på olika GFRC-beklädnadsprojekt.

Innan du börjar med någon installation, se till att din design är verifierad mot överensstämmelse med projektspecifikationen och arkitektens krav. Det räcker inte att bara få designacceptans. Du bör också se till att du kan uppfylla alla testkriterier. Dessutom är det viktigt att kontrollera hur enkelt eller komplicerat det är att bygga GFRC-beklädnad enligt konstruktionen. För en sådan aktivitet kan du bygga en mock-up eller en prototyp.

Säkerhetsdokument för montering av beklädnadspaneler av glasfiberarmerad betong

Det första steget för oss, innan något arbete på plats, var att utarbeta metodiken för installation av GRC panelbeklädnad. Senare ledde det naturligtvis till utarbetande av lämpliga säkerhetsdokument. För denna uppgift har vi samarbetat med vår kund. Vi besökte webbplatsen för att bekanta oss med tillträde, utgång, transportvägar och begränsningar för installationsområdet. Med över 300 typer av olika typer av GRC panelbeklädnad var vi tvungna att ta hänsyn till varje steg av transport och hantering. Det var avgörande att planera hur man skulle bygga lämpliga timmerbackar. Dessutom planerade vi hur dessa lådor skulle monteras runt varje hörn av byggarbetsplatsen tills de transporteras till det slutliga installationsområdet.

Det första steget för oss, innan något arbete på plats, var att utarbeta metodiken för installation av GRC panelbeklädnad. Senare ledde det naturligtvis till utarbetande av lämpliga säkerhetsdokument. För denna uppgift har vi samarbetat med vår kund. Vi besökte webbplatsen för att bekanta oss med tillträde, utgång, transportvägar och begränsningar för installationsområdet. Med över 300 typer av olika typer av GRC panelbeklädnad var vi tvungna att ta hänsyn till varje steg av transport och hantering. Det var avgörande att planera hur man skulle bygga lämpliga timmerbackar. Dessutom planerade vi hur dessa lådor skulle monteras runt varje hörn av byggarbetsplatsen tills de transporteras till det slutliga installationsområdet.

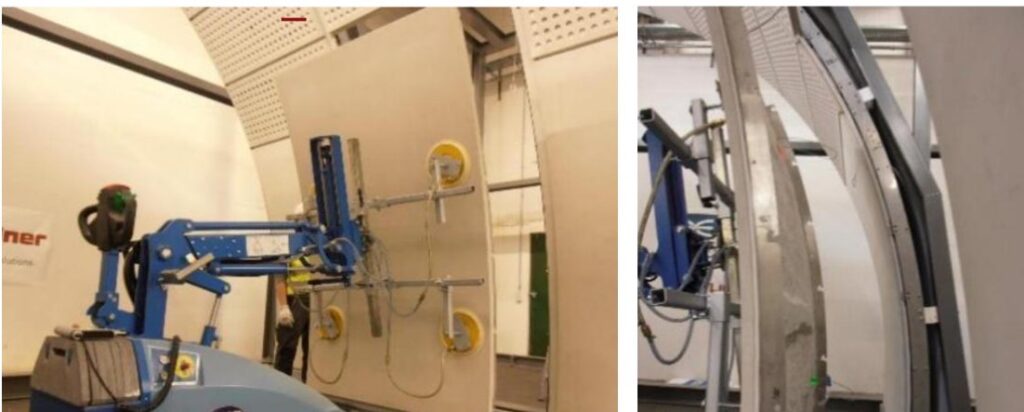

Lyftutrustning för montering av glasfiberarmerad betongbeklädnad

Efter att vi bekantat oss med platsen kunde vi välja lämplig åtkomst- och installationsutrustning. Vissa av GFRC-beklädnadspanelerna vägde över 50 kg och var inte lämpliga för manuell hantering. Tack vare våra kollegor från forsknings- och utvecklingsavdelningen identifierade vi några delar av lyftutrustning som var helt rätt. Det fanns också flera beklädnadspaneler av glasfiberarmerad betong med en vikt på cirka 180 kg. Vi bestämde oss för att använda Winlet 575 maskin tillverkad av Wienold. Vår partner inom lyftutrustning, Hird, levererade den, skötte den och reparerade den åt oss. De installerade också en anpassad ram med sugkuddar i Winlet-maskinen. Hird stöttade oss redan från början av projektet. De testade flera ramar och olika typer av sugkuddar. Vi var tvungna att se till att vi uppfyller alla säkerhetskrav för montering av beklädnadspaneler av glasfiberarmerad betong.

Tack vare en elektrisk gaffeltruck från Jungheinrich kunde vi hantera och installera de tyngsta panelerna med en vikt på 600 kg.

I Sverige finns flera uthyrningsföretag av lyftutrustning, till exempel – Swelash, AJ Produkter, Forankra eller Runelandhs. Du kan kontakta dem för råd om utrustningens tillgänglighet.

Hird stöttade oss redan från början av projektet. De testade flera ramar och olika typer av sugkuddar. Vi var tvungna att se till att vi uppfyller alla säkerhetskrav för montering av beklädnadspaneler av glasfiberarmerad betong.

Tack vare en elektrisk gaffeltruck från Jungheinrich kunde vi hantera och installera de tyngsta panelerna med en vikt på 600 kg.

I Sverige finns flera uthyrningsföretag av lyftutrustning, till exempel – Swelash, AJ Produkter, Forankra eller Runelandhs. Du kan kontakta dem för råd om utrustningens tillgänglighet.

Hur monterar man fasadbeklädnad av glasfiberarmerad betong?

Vi använde ovanstående metoder för invändig betongbeklädnad. GRC-installatörer kan använda liknande lyftprocedurer för GRC fasadbeklädnad. Du kan lyfta Glasfiberarmerad betongbeklädnad med vakuumsugkuddar och fästa dessa på en spindelkran eller annan lyftutrustning.Vilket lyftfäste är mest lämpligt för beklädnad av glasfiberarmerad betong?

Du måste verifiera det med dina designers och installationsteam. Det finns flera faktorer som kan påverka ditt beslut. Dessa kan vara plats, höjd, omgivning, erfarenhet av dina fixeringar, storlekar på paneler och många fler. Du kan välja mellan lyftredskap med sugkuddar. Gör ändå några försök för att säkerställa att du använder rätt kuddar och att glasfiberarmerad betongbeklädnad inte faller. För stora och tunga Glasfiberarmerad betongbeklädnad kan du använda spindelkranar, mobilkranar, tornkranar med lämplig infästning. Detta kan vara en anpassad lyftram eller en spridarbalk. Om glasfiberarmerad betongbeklädnad ingår i den enhetliga fasaden bör leverantören förbereda lyftpunkter. Du kan använda dessa punkter för att fästa selar, kedjor eller annan lämplig och beprövad utrustning och lyfta enheten på plats.

Undersökning inför montering av glasfiberarmerad betong

Ett annat viktigt steg för installation av beklädnad av glasfiberarmerad betong är kartläggning av infästningsområdet. Vi rekommenderar att göra det innan konstruktionsarbetet på de platser där GRC panelbeklädnad och underkonstruktion kommer att installeras. Det är nödvändigt att förstå fixeringsgrunden och toleranserna för installationsområdet. Oavsett om det är en invändig beklädnadspanel eller en fasadpanel bör du följa utformningen och förhållandet till de arkitektoniska rutnätslinjerna. Våra kollegor från Noack Engineers genomförde serier av undersökningar som inkluderade skanning av råa tunnelkonstruktioner och även skanning av byggt läge av mekaniska och elektriska föremål. Inspektörerna använde olika delar av utrustning som Trimble S7 station. I vissa fall genomförde vi betongförstärkningsundersökning. Vår kund ville inte att vi skulle borra igenom armeringsjärnen. Därför kartlade vi förstärkningens läge med markpenetrationsradar med hjälp av Sandbergs lantmätare. Efteråt borrade operatörerna in mellan de undersökta armeringsjärnsplatserna.Designa glasfiberarmerad betong beklädnads kring toleransfrågorna

Varför är detta relevant? Om du fixerar din GFRC-underkonstruktion på tunnelväggarna vill du säkerställa att dessa väggar är på den plats där de ska vara. Om dessa installeras utanför tolerans kan det orsaka installationsproblem. När väggarna avviker och är längre tillbaka till det planerade läget kan det kräva annan underkonstruktion och fixeringsmetod. Ökat avstånd kan innebära högre belastningar som påverkar underbyggnaden. Å andra sidan, när väggarna är framför den designade positionen kan det innebära att betongbeklädnadspanelerna och underkonstruktionen inte passar eller kommer att kollidera med andra element. Detta bör också kontrolleras med byggnads- eller strukturbrandföreskrifter. Vissa byggnader kräver specifika mått för utrymningsvägarna. Om du installerar betongbeklädnad på en vägg som är framför den planerade positionen kan du störa utrymningsvägen. Dessutom kan en sådan installation orsaka krockar med andra strukturella eller arkitektoniska föremål. På grund av de potentiella problem som uppstår från toleranserna för fixering av marken är det viktigt att utforma någon form av justering i glasfiberarmerad betong beklädnads system.

På så sätt kan du ta hänsyn till toleranser från undersökning och tillverkning under installationsfasen.

När vi slutfört undersökningen av installationsområdet var det dags att analysera den insamlade informationen. Det var en skrivbordsövning och vi överlagrade punktmolnet med den arkitektoniska 3D-modellen. Våra designers upptäckte de områden som kunde orsaka installationsproblem och designade lämpliga skräddarsydda lösningar för nästan varje fall.

I vissa fall var det inte möjligt att lösa problemet utanför tolerans med vår design. Där tunnelväggen var överbesprutad och för mycket framför den planerade positionen fick den spacklas tillbaka lokalt.

Nyligen arbetade vi även med ett fasadprojekt med liknande frågor. Vi kunde bara installera glasfiberarmerad betong konsoler på en betongplatta. Betongentreprenören hällde inte plattan enligt konstruktionen och utanför toleranserna. I ett sådant fall har man i flera fall utfört avhjälpande arbeten och skurat tillbaka plattan. I områden där plattan inte nådde sin avsedda position använde beklädnadsinstallatören metallshims.

Dessa shim kompenserade för det saknade avståndet och möjliggjorde även korrekt lastöverföring till byggnadsstrukturen.

På grund av de potentiella problem som uppstår från toleranserna för fixering av marken är det viktigt att utforma någon form av justering i glasfiberarmerad betong beklädnads system.

På så sätt kan du ta hänsyn till toleranser från undersökning och tillverkning under installationsfasen.

När vi slutfört undersökningen av installationsområdet var det dags att analysera den insamlade informationen. Det var en skrivbordsövning och vi överlagrade punktmolnet med den arkitektoniska 3D-modellen. Våra designers upptäckte de områden som kunde orsaka installationsproblem och designade lämpliga skräddarsydda lösningar för nästan varje fall.

I vissa fall var det inte möjligt att lösa problemet utanför tolerans med vår design. Där tunnelväggen var överbesprutad och för mycket framför den planerade positionen fick den spacklas tillbaka lokalt.

Nyligen arbetade vi även med ett fasadprojekt med liknande frågor. Vi kunde bara installera glasfiberarmerad betong konsoler på en betongplatta. Betongentreprenören hällde inte plattan enligt konstruktionen och utanför toleranserna. I ett sådant fall har man i flera fall utfört avhjälpande arbeten och skurat tillbaka plattan. I områden där plattan inte nådde sin avsedda position använde beklädnadsinstallatören metallshims.

Dessa shim kompenserade för det saknade avståndet och möjliggjorde även korrekt lastöverföring till byggnadsstrukturen.

Utsättning före montering av glasfiberarmerad betong beklädnads

Efter att fixeringsområdet förberetts för installation återvände våra besiktningsmän till platsen för att sätta igång arbeten. Med hjälp av koordinater från den arkitektoniska utformningen markerade de mittlinjerna för underkonstruktionens ramar och placeringen av fästpunkterna.Säker åtkomst för glasfiberarmerad betong beklädnads

När det gäller tillgång till arbetsområdet var vi tvungna att överväga flera alternativ. Olika delar av webbplatsen krävde olika åtkomst. Vi arbetade på plattformar och i tunnlarna där vi använde saxliftar eller pallsteg. Saxliftar levererades av Star Platforms som erbjuder bra service när det gäller snabba operationer och stor flotta tillgänglig. De hade alltid en ingenjör nära platsen och reagerade snabbt på eventuella reparations- och underhållsbehov. Ett annat område som orsakade åtkomstproblem var rulltrappsschakt. Vi jobbade där innan installationen av rulltrappor och efteråt. I dessa områden använde vi flera tillträdesmedel såsom PASMA-torn, rulltrappstorn, lutningshissar med arbetsplattform och standardställning.

Du kan leta upp dessa mobila plattformar även i Sverige, det vill säga Absjuntrop eller Versalift.

Ett annat område som orsakade åtkomstproblem var rulltrappsschakt. Vi jobbade där innan installationen av rulltrappor och efteråt. I dessa områden använde vi flera tillträdesmedel såsom PASMA-torn, rulltrappstorn, lutningshissar med arbetsplattform och standardställning.

Du kan leta upp dessa mobila plattformar även i Sverige, det vill säga Absjuntrop eller Versalift.

Montering av stödram för beklädnadspaneler av glasfiberarmerad betong

Vår underkonstruktion kom till platsen nästan som plattförpackade möbler från IKEA. Detta gjorde det möjligt för oss att minimera mängden leveranser och minska koldioxidavtrycket från leveransfordonen. Vi monterade komponenterna på plats i en liten prefabriceringsyta. GFRC-beklädnadsunderkonstruktionssektioner transporterades till installationsområdet manuellt eller på vagnar. För att installera underramen för beklädnad av glasfiberbetong var vi tvungna att fästa flera tusentals ankare i sprutbetongbeklädnaden.

Vårt installationsteam var tvungna att kontrollera flera inställningsparametrar som kantavstånd, bult-till-bult-avstånd och borrdjup.

Vår konstruktionsavdelning genomförde i detta fall konstruktionsanalyser för att fastställa tillämpliga belastningar som påverkar underkonstruktionen.

Vår kund hade ett annat problem, de ville inte att vi skulle penetrera genom det vattentäta lagret som var cirka 200 mm under ytan av den sprutade betongfodringen.

För att installera underramen för beklädnad av glasfiberbetong var vi tvungna att fästa flera tusentals ankare i sprutbetongbeklädnaden.

Vårt installationsteam var tvungna att kontrollera flera inställningsparametrar som kantavstånd, bult-till-bult-avstånd och borrdjup.

Vår konstruktionsavdelning genomförde i detta fall konstruktionsanalyser för att fastställa tillämpliga belastningar som påverkar underkonstruktionen.

Vår kund hade ett annat problem, de ville inte att vi skulle penetrera genom det vattentäta lagret som var cirka 200 mm under ytan av den sprutade betongfodringen.

Installation av betongankare

När vi väl kände igen lasterna och dimensionerna kunde vi välja lämpliga ankare. Den här gången valde vi Hilti expansionsankare – HST3-R för de flesta platserna.

Utdragsprov för infästning av underkonstruktion för paneler av glasfiberarmerad betong

Dessutom krävde vår kund att vi testade våra ankare för utdragning. Detta krav följde Construction Fixings Association (CFA) vägledning för provning av konstruktionsfixering på plats – 2012. Vi studerade CFA-krav och genomförde våra strukturella beräkningar. Efteråt bestämde vi att utdragsbelastningen i testerna skulle vara 10kN. Det förekom flera fall där beklädnadsunderkonstruktionen av glasfiberarmerad betong bestod av tunga stålkonstruktioner. Vår konstruktionsavdelning beräknade belastningar för utdragningstest individuellt och vissa resultat nådde nästan 50kN. Ett ackrediterat testhus genomförde utdragstesterna på plats. I vårt fall valde vi CRL – Concrete Repairs Limited som besökte platsen flera gånger med olika dragprovningsutrustning. För de flesta dragtesterna använde vi liten och kompakt testutrustning – Hydrajaws 2000. I alla tester var det bara ett enda misslyckande. I detta fall skars ankaret bort med betongsubstratet och ett annat ankare installerades bort från det urkopplade ankaret. Efteråt lyckades ytterligare ett utdragningstest.

Detaljer om hantering och montering av beklädnadspaneler av glasfiberarmerad betong

När vi väl installerat underkonstruktionen och planat i nästa steg ville vi installera beklädnadspaneler av glasfiberbetong. Logistikteamet levererade glasfiberarmerad betongbeklädnad till platsen i timmerlådor. Därefter lastade de av lådorna med en teleskoplastare och flyttade med en kran eller hiss till själva installationsområdet. Vikten på lådorna varierade beroende på storlek och form på glasfiberarmerad betongbeklädnad. Vissa förpackningar innehöll mindre paneler med en totalvikt på cirka 300 kg. Det fanns flera paneler som vägde nästan 600 kg vardera. Operatörer flyttade timmerbackar med glasfiberarmerad betongbeklädnad på plats med en pallvagn (du kan kolla dessa på Gerdmans, Cowab, Witre, Gigant). Vi tog bort lättare paneler (under 50 kg) manuellt från lådorna och flyttade senare dessa antingen på en saxlyft eller på en ställningstorn. Installationsteamet flyttade beklädnadspaneler av glasfiberarmerad betong som vägde tyngre än 50 kg med WinLet utrustad med lämpliga sugkuddar. Operatörer som arbetade med inglasningsroboten deltog i bekantningsträning före prov på plats. WinLet inglasningsrobot möjliggjorde enkel hantering av beklädnad av glasfiberarmerad betong. Vi kan till exempel ta bort tunga paneler från förvaringslådan, rotera den, flytta den och installera den på underkonstruktionen.Förberedelse av beklädnadspaneler av glasfiberarmerad betong för montering

Vissa beklädnadspaneler av glasfiberbetong krävde extra montering av vissa delar, till exempel akustikskivor. Operatörer på plats installerade ljudisoleringen från Rockwool, säkrade den i en panel och fixade även en inspektionscylinder. Denna del gör det möjligt att föra in boreskop genom panelen för visuell kontroll av underkonstruktionen och elementen bakom beklädnaden utan att ta bort en enda GRC-panel.

GRC-paneler inkluderade ingjutna plattor med krok på skåra. Detta gjorde det möjligt för panelen att hakas på underramen utan ytterligare rörliga delar.

Säkerhetsförband och låsmekanism gav ytterligare säkerhet för GRC-paneler.

När operatörerna satte panelen på hjälpramen riktade de in den och ställde panelen i nivå.

I flera fall undersökte vi beklädnad med hänvisning till projektets rutnätslinjer och datumnivå. Om en GRC-panel var för hög eller för låg justerade vi den för att följa den arkitektoniska specifikationen. Vi följde dessa arkitektoniska krav som du kan hitta i GRCA-specifikationen.

Denna del gör det möjligt att föra in boreskop genom panelen för visuell kontroll av underkonstruktionen och elementen bakom beklädnaden utan att ta bort en enda GRC-panel.

GRC-paneler inkluderade ingjutna plattor med krok på skåra. Detta gjorde det möjligt för panelen att hakas på underramen utan ytterligare rörliga delar.

Säkerhetsförband och låsmekanism gav ytterligare säkerhet för GRC-paneler.

När operatörerna satte panelen på hjälpramen riktade de in den och ställde panelen i nivå.

I flera fall undersökte vi beklädnad med hänvisning till projektets rutnätslinjer och datumnivå. Om en GRC-panel var för hög eller för låg justerade vi den för att följa den arkitektoniska specifikationen. Vi följde dessa arkitektoniska krav som du kan hitta i GRCA-specifikationen.

Reparationer på plats av GRC-paneler

Det är nästan omöjligt att hantera en så stor mängd fiberarmerad betongbeklädnad i en trång miljö och gör inga repor eller skador. Olika byten eller åtkomstutrustning träffar, repar eller skadar ibland några av panelerna. Med alla små skador är det möjligt att göra lokala reparationer på plats. Vi utvecklade en lämplig reparationsprocedur och ett team av utbildade operatörer arbetade med att åtgärda de mindre skadorna.Kvalitetssäkring vid installation av GRC panelbeklädnad

Vår kund och slutanvändaren av anläggningen hade höga kvalitetskrav. Kvalitetsingenjörer inspekterade varje steg i installationen och registrerade sina resultat i kontrollbladen för installationens QC. För några av kvalitetskontrollerna bevittnade vår kund installationen eller inspektioner med tredje part. För andra steg dokumenterade vi processen och kunden kontrollerade pappersarbetet. Vi stöttade även vår kund med stickprovskontroller. Detta inkluderade vridmomenttest av fästen, utdragningstest och undersökning av specifika delar. Vår kund hade också genomfört sin egen kvalitetsövervakning av GRC-beklädnad. Vi presenterade resultaten av en sådan inspektion i en rapport med detaljerad beskrivning och fotografiska bevis. Naturligtvis var vi tvungna att göra några snäpparbeten och inspektera GRC-panelerna igen. Om du är intresserad av glasfiberarmerad betong, kolla gärna ett annat inlägg om GRC Fasadprojekt runt om i världen. Har du ett projekt som kräver glasfiberarmerad betong? Vänligen kontakta oss via formuläret nedan.FAQ – Vanliga frågor om GRC-beklädnad:

Glasfiberarmerad betongbeklädnad är det sekundära skalet på en byggnad eller struktur som består av GRC-paneler och bärande struktur. GRC-element installerade på stålregelram möjliggör produktion av ett lätt och starkt arkitektoniskt beklädnadssystem.

Glasfiberarmerad betong är gjord av portlandcement, ballast och alkalibeständiga glasfibrer, vatten och vissa tillsatser.

Hur monterar man beklädnad av glasfiberarmerad betong? Diskutera dina projektkrav med ett professionellt GRC-installationsföretag. Vanligtvis kan leverantörer och tillverkare av GRC-beklädnad rekommendera installationsteam.Vilka egenskaper har GRC-beklädnad?

GRC-beklädnad kännetecknas av hög motståndskraft mot levande och dynamiska belastningar. Den är mycket mer flexibel än vanlig armerad betong. Under vissa förhållanden är den mer motståndskraftig mot sprickor jämfört med vanlig armerad betong.

Vad är priset på GRC-beklädnad? GRC-beklädnadskostnaden varierar från cirka 150 EUR upp till 700 EUR per m2 (kvadratmeter). I vissa fall kan det bli ännu dyrare. Ju högre prestandakrav desto dyrare är det.På grund av sin höga flexibla hållfasthet används GRC främst i fasader, beklädnadspaneler, byggnadsrestaureringselement, gatumöbler, planteringskärl, elkablar och många andra sektorer..

- lättviktssystem jämfört med traditionella prefabricerade betongpaneler

- du kan designa nästan vilken form som helst och producera komplicerade element som böjda GRC-paneler, 3D GRC-bitar och

- dubbelböjda plattor

- brandskyddsmedel – GRC-beklädnad brinner inte eller håller inte eld

- du kan uppnå attraktiva ytstrukturer och färger med lämplig behandling

- tål hård kropp och mjuk kroppspåverkan

- motståndskraftig mot bombexplosion

- kan inkludera akustiska aspekter för att absorbera ljud

- kräver högkvalitativa procedurer, därför är det inte många GRC-beklädnadstillverkare som kan tillverka alla typer av paneler

- anpassade projekt med låg repeterbarhet kan ta längre tid att producera GRC-plattor

Ett svar